smt貼片加工生產線

發布時間:2025-01-14 15:38:03 分類: 新聞中心 瀏覽量:55

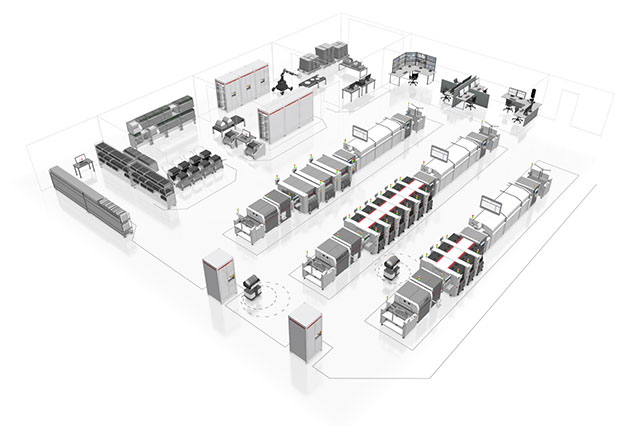

SMT(Surface Mount Technology,表面貼裝技術)貼片加工生產線是現代電子制造行業中的重要組成部分,它通過一系列精密設備協同作業,實現了電子元件在PCB(Printed Circuit Board,印刷電路板)上的高速、精準貼裝與焊接,極大地推動了電子產品的小型化、多功能化進程。以下是對SMT貼片加工生產線的詳細介紹。

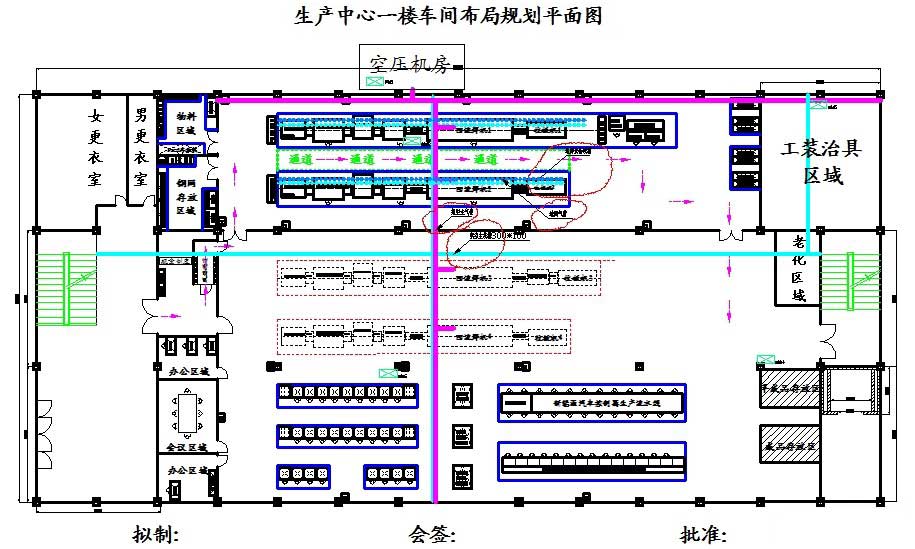

一、生產線組成

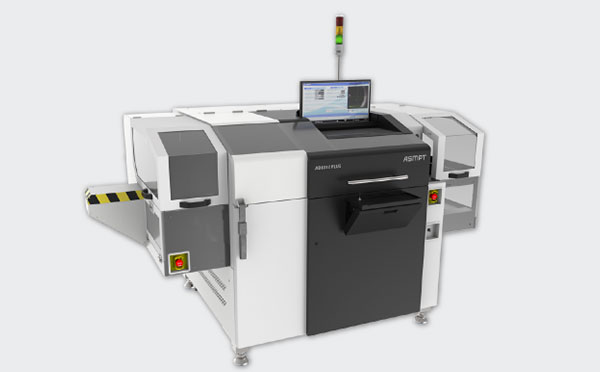

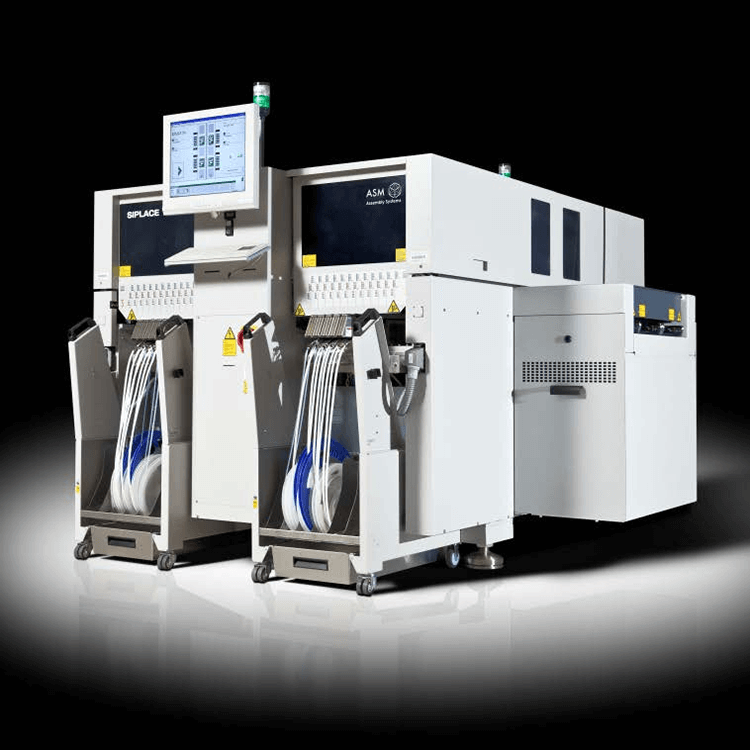

SMT貼片加工生產線的主要生產設備包括自動分板機、錫膏印刷機、點膠機、貼片機、回流焊爐和波峰焊接機等。其中,錫膏印刷機負責將焊膏均勻地印刷到PCB的焊盤上,為后續的貼裝工作做準備;貼片機則是生產線的核心設備,負責將表面貼裝元件(SMD)精準地貼裝到PCB的焊盤上;回流焊爐則是焊接SMD的關鍵設備,通過精確控制的溫度曲線,使焊膏熔化并固定SMD在PCB上。此外,對于部分仍需插件元件的產品,插件設備和波峰焊爐也是必不可少的。

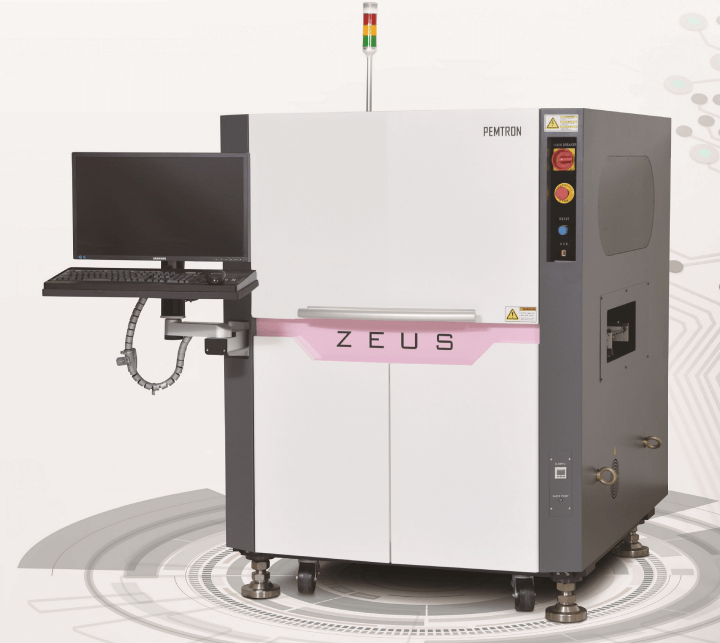

輔助和檢測設備主要有AOI(自動光學檢測)儀、X-RAY設備、SPI(錫膏檢測儀)設備、返修設備、清洗設備、干燥設備和物料儲存設備等。AOI負責對PCBA進行最終質量檢測,確保焊接質量符合標準;X-RAY設備則能夠穿透PCB板和元件,檢測其內部的焊接質量和結構完整性。

二、生產線類型

根據SMT貼片加工自動化程度、生產規模和生產屬性的不同,生產線可分為全自動生產線和半自動生產線。全自動生產線是指整條生產線的設備都是全自動設備,通過自動上板機、緩沖帶和自動下板機將所有生產設備連成一條自動線。而半自動生產線則是指主要生產設備沒有連接起來或沒有完全連接起來,如印刷機可能是半自動的,需要人工印刷或者人工裝卸印制電路板。

按照生產線的規模大小,又可分為大型、中型和小型生產線。大型生產線具有較大的生產能力,一條大型單面生產線上的貼片機可能由一臺泛用機和多臺高速機組成。而中、小型生產線則主要適合于研究所和中小企業,滿足多品種、中小批量或單一品種的生產需求。

三、生產工藝流程

SMT貼片加工生產線的基本工藝流程包括備料、上板、錫膏印刷、SMD貼裝、回流焊焊接、插件焊接(如有需要)、波峰焊焊接(如有需要)、AOI檢測以及最終的下線和包裝等步驟。其中,錫膏印刷、SMD貼裝和回流焊焊接是生產線的核心環節。

備料:準備各種電子元件、PCB板材、錫膏等原材料,并確保材料的質量和數量滿足生產需求。

上板:將PCB板材固定在SMT生產線上,準備進行后續的加工。

錫膏印刷:采用模板印刷技術,通過精確控制的刮刀將焊膏均勻涂布于焊盤上。

SMD貼裝:使用貼片機將表面貼裝元件精準地貼裝到PCB的焊盤上。

回流焊焊接:將涂有焊膏的PCB和表面貼裝元件一起通過回流爐加熱,使焊膏熔化并形成電氣連接。

插件焊接(如有需要):將插件元件插入PCB的相應孔洞中,并使用波峰焊爐進行焊接。

AOI檢測:對貼片后的PCB板進行全面檢測,識別并標記出可能存在的缺陷。

下線與包裝:完成檢測后,將產品下線并進行包裝。

四、生產線特點與優勢

高效性:高度自動化的生產線大幅提高了生產效率,降低了人力成本。

精密性:通過一系列精密設備協同作業,實現了電子元件在PCB上的高速、精準貼裝與焊接。

靈活性:可根據生產需求調整生產線的規模和配置,滿足多品種、小批量的生產需求。

質量穩定性:建立完善的質量管理體系和檢測手段,確保產品質量的一致性和穩定性。

SMT貼片加工生產線以其高效、精密的特點,在電子制造業中占據著舉足輕重的地位。隨著技術的不斷進步和設備的不斷升級,SMT貼片加工生產線的生產效率和產品質量將得到進一步提升,為電子產品的小型化、多功能化進程提供有力保障。